突破性技术引领高效、可靠焊接新时代

近日,瑞典西部大学(University West)的Yongcui Mi博士带领团队成功研发了一项突破性的新技术——实时激光束成形与控制。这项技术灵感来源于高级天文望远镜所用的镜面调整技术,专为激光焊接及定向能量沉积设计,有望在未来几年内显著提升制造业的效率和产品质量。

借鉴天文技术,攻克焊接难题

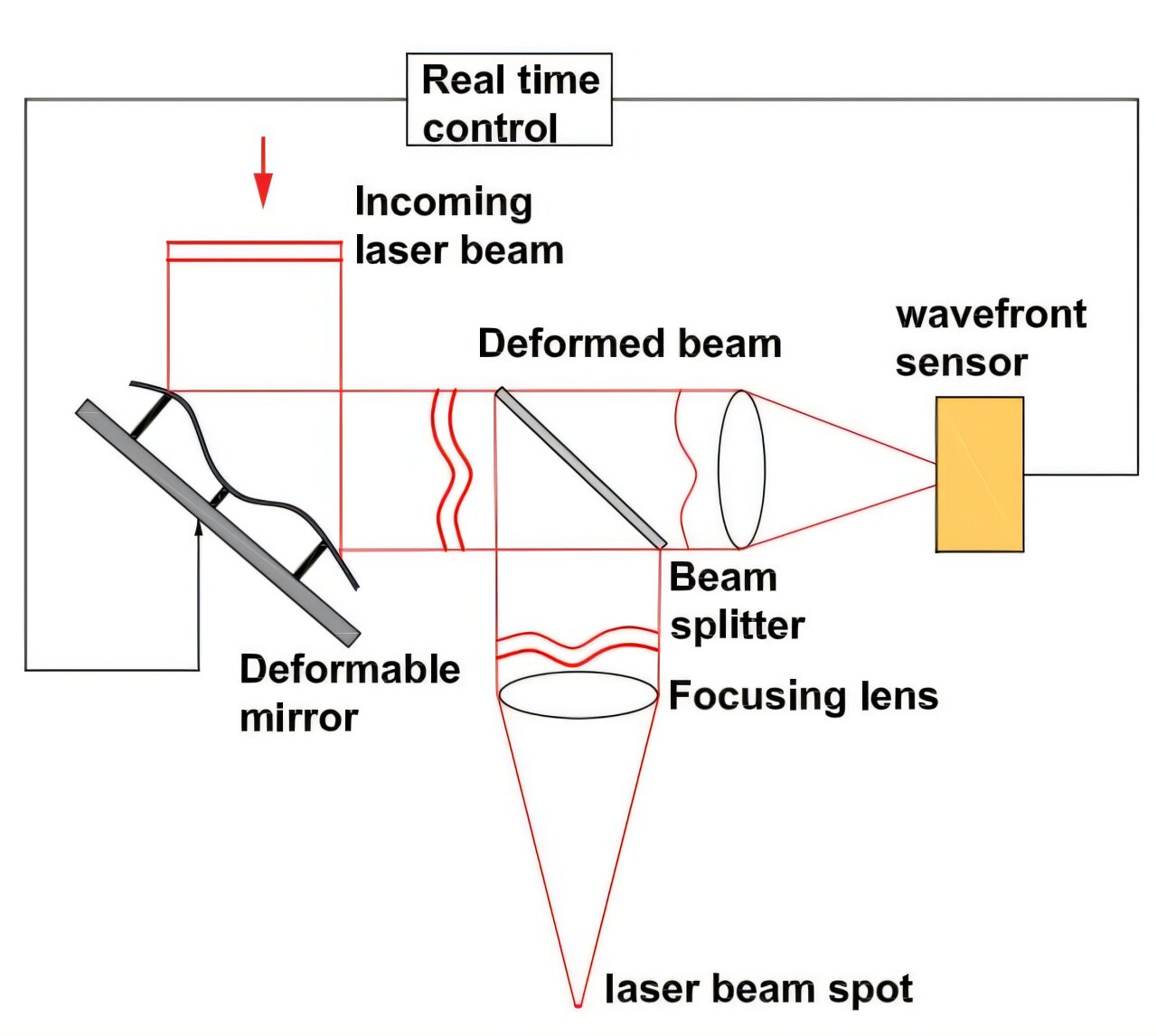

在传统高功率激光焊接中,接头间隙宽度的变化常常导致焊接缺陷,影响最终产品的质量。Yongcui博士指出:“我们是第一个将可变形镜面技术应用于此领域的团队,这种镜面光学元件能够承受数千瓦级别的激光功率,并且通过计算机视觉和人工智能(AI)的支持,激光束可以根据接头间隙的动态变化实时调整形状。”这不仅解决了现有焊接技术中的挑战,还大大提高了焊接的质量和可靠性。

动态激光束成形,优化焊接效果

为了确保焊缝的坚固性和无缺陷,新型激光束可以在焊接过程中根据焊缝宽度的变化迅速改变其形态。“当处理2毫米厚度的钢板时,我们的技术能够在10微秒内调整激光束的形状,以填补高达0.6毫米的缝隙,”Yongcui博士解释道。通过使用多种椭圆形激光束形态,相比传统的圆形静态激光束,新方法可以减少80%的工件形变,极大地提升了焊接质量。

提升工艺灵活性,降低生产成本

该研究还展示了动态激光束成形技术在激光与焊丝结合的定向能量沉积中的应用潜力。研究人员强调,这项技术不仅增强了工艺的灵活性,同时实现了更高的品质标准,大幅降低了材料浪费和能源消耗,从而节省了时间和金钱。

定制化解决方案,面向未来制造

此次合作的定制镜面由意大利公司Dynamic Optics提供,该公司专注于高端望远镜镜面光学元件的制造。Yongcui博士表示:“集成、调试以及验证采用该项尖端技术的原型设备是我们研究中最具挑战性和耗时的部分。”此外,他还与GKN Aerospace、Brogren Industries及Procada等工业伙伴紧密合作,推动这项技术的应用和发展。

随着进一步的研究和开发,预计该技术将在未来几年内进入大规模量产阶段,为下一代飞机引擎、电动汽车以及其他对技术要求极高的行业带来革命性的变革。瑞典西部大学的这一创新成果,标志着激光加工领域的一次重大飞跃,预示着更高效、更可靠的制造时代的到来。