湖北光谷实验室与华中科技大学光电学院双聘教授秦应雄带领的团队宣布,在高功率激光焊接技术上取得了重大突破。这一进展解决了长期以来困扰该领域的焊接缺陷问题,并为高端制造业带来了革新性的解决方案。

随着激光切割技术的进步,5万瓦级应用已经成为现实,但激光焊接技术却在高功率领域遇到了瓶颈,主要体现在超过万瓦功率时容易产生飞溅、气孔和裂纹等焊接缺陷。这些问题限制了其在如船舶制造、核电设施等要求极高的行业中广泛应用。

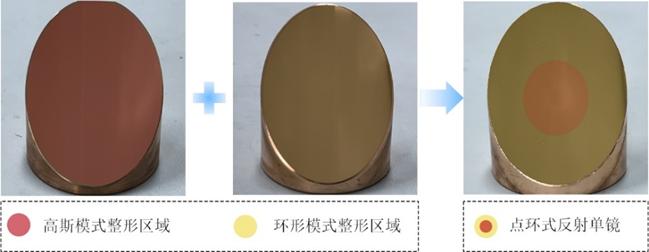

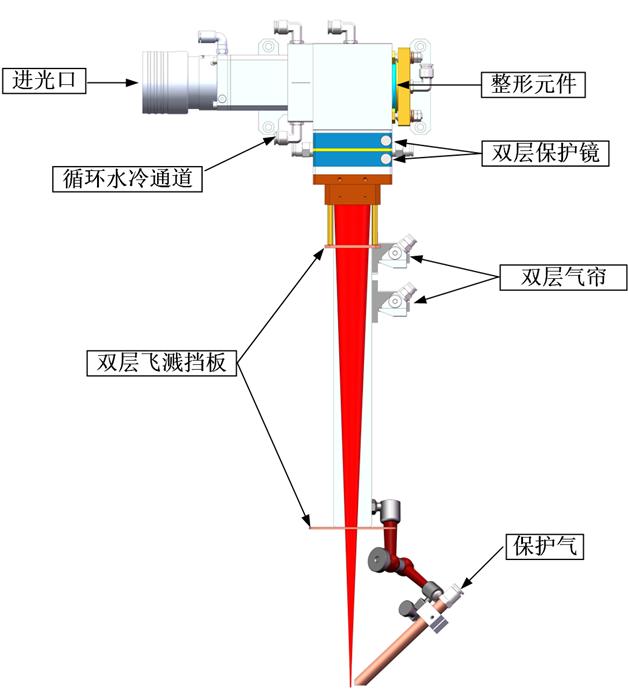

针对上述挑战,秦应雄教授的团队提出并实现了点环光斑光学系统,这项国际首创的技术能够利用普通激光器实现复杂且灵活的三维光场分布。通过引入自由曲面铜反射镜,该系统不仅简化了光路结构,减少了功率损耗,而且允许用户根据具体需求调整点环能量比例、环大小及焦平面位置等参数,从而有效应对焊缝裂纹、气孔控制以及异种金属焊接等难题。

实验结果显示,在总功率为10千瓦的情况下,当点环功率比设置为8:2时,采用新方法的高斯-环模激光可以获得深度达14.5毫米的焊缝,同时将气孔率降低至1.2‰。相比传统纯高斯模式激光,这代表了焊缝深度增加了17.5%,而气孔率则大幅降低了99%。此外,此技术还支持更高功率的应用场景,例如20千瓦或30千瓦的焊接头,确保了高质量的熔深焊接效果。

点环光斑光学系统的问世,预示着它将在包括但不限于船舶、核电站建设和动力电池生产在内的多个高端制造领域发挥重要作用。这项技术可以用于大型船体结构的精确连接、电池壳体的高效密封,以及核反应堆组件的精密组装,有望显著提升这些行业的生产效率和产品质量。

湖北光谷实验室此次的技术突破,标志着中国在高功率激光焊接领域迈出了坚实一步,为推动国内乃至全球制造业升级提供了强有力的技术支撑。