近年来,国内激光应用市场最强劲的增长动力源自动力电池驱动的新能源加工板块,这一领域为众多相关企业带来了丰厚的收益,部分企业的营收与利润更实现了年度倍增的壮举。然而,步入2024年,面对复杂的市场变局,激光应用市场的未来机遇何在?

激光技术在锂电池加工领域的应用

激光技术在锂电池加工领域有着广泛的应用,主要体现在以下几个方面:

焊接:

电池防爆阀焊接:通过激光焊接可以实现高质量的密封,确保当电池内部压力超过规定值时,防爆阀能够有效破裂,避免电池爆炸。

极耳焊接:将电池的正负极耳与极柱或安全阀进行连接,要求焊缝平滑美观且具有良好的导电性能。激光焊接能够提供精确而稳定的焊接质量。

极带点焊:使用脉冲或准连续激光器对铝带、镍带等材质的极带进行焊接,以实现高效的电连接。

壳体与盖板封口焊接:采用连续激光器对动力电池壳体和盖板进行封口焊接,提升生产效率的同时保证了良好的密封性。

模组及Pack焊接:在电池模组组装过程中,利用激光焊接技术将单个电池单元(cell)串联或并联起来,并固定在电池包中。

切割:

材料切割:激光切割用于电池材料如铜箔、铝箔等的精细切割,能够达到非常高的精度和边缘质量。

隔离膜切割:对于电池中的隔离膜,激光切割可以提供干净利落的切口,减少毛边和残留物。

打标:

产品标识:激光打标可以在电池及其组件上标记序列号、二维码等信息,这些标记耐久不易磨损。

清洗:

表面处理:激光清洗可以去除电池制造过程中产生的氧化层或其他污染物,为后续工序准备清洁的表面。

检测:

缺陷检测:通过激光扫描等非接触式方法来检测电池组件的尺寸偏差、裂纹等问题,提高产品质量控制水平。

其他应用:

热处理:某些情况下,激光还可以用来对特定区域进行局部加热,从而改变材料特性或促进粘合过程。

激光技术的优势在于其高精度、快速处理能力、低热量输入以及可自动化集成等特点,这使得它非常适合于锂电池这种对制造工艺有严格要求的产品。随着激光技术的进步和成本的降低,预计未来在锂电池制造业中的应用会更加广泛。

激光技术在金属加工行业的应用

激光技术在金属加工领域有着广泛的应用,其高精度、高效能和灵活性使其成为许多制造过程中的关键工具。

切割:

激光切割是利用聚焦的高能量密度激光束来熔化或气化材料,然后通过气体喷射将熔化的物质吹走,从而实现精确切割的过程。

适用于各种金属材料,如钢板、不锈钢、铝板等,以及一些非金属材料。

优点包括切割速度快、切口质量好、热影响区小。

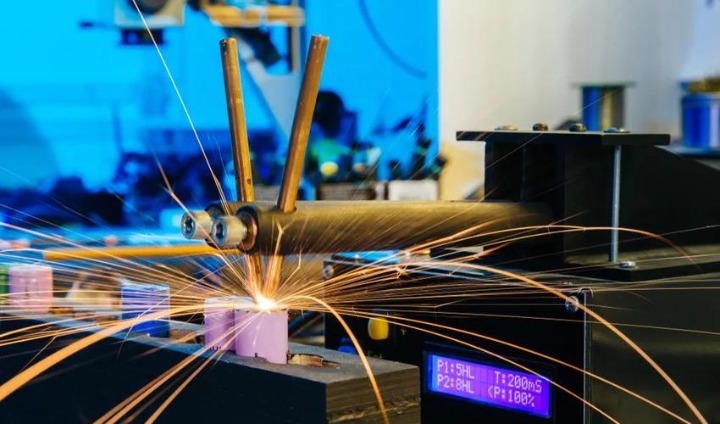

焊接:

激光焊接使用高能量密度的激光束作为热源,能够快速加热并熔化金属材料,形成牢固的焊缝。

适用于薄壁材料及精密零件的焊接,具有深度比大、变形小、接头强度高等特点。

常用于汽车、航空航天、电子等行业。

打标/雕刻:

激光打标是在金属表面刻写永久性标识的过程,可以产生文字、图案或条形码等。

可以进行精细的表面处理,且不会对材料造成物理损伤。

广泛应用于品牌保护、产品追溯等领域。

钻孔:

激光钻孔可以制作非常小且形状复杂的孔洞,适合于需要高度精确度的场合。

特别是在微细加工方面表现出色,比如印刷电路板(PCB)上的通孔制作。

表面改性:

激光表面处理可以通过改变金属表面的微观结构来提高其硬度、耐磨性和耐腐蚀性。

包括激光淬火、激光重熔等技术。

增材制造:

也称为3D打印,其中激光粉末床熔融(LPBF)是一种常见的方法,它使用激光逐层熔化金属粉末,构建出三维实体。

适用于定制化生产和复杂几何形状部件的制造。

涂层与修复:

激光沉积技术可以在基体材料上添加一层新的材料,或者用来修复磨损或损坏的部件。

例如,激光熔覆可用于增加金属表面的耐磨层或防腐蚀层。

热处理:

利用激光进行局部加热,可以实现材料表面的硬化或其他热处理效果,而不会显著影响整体结构。

测量与检测:

激光扫描仪可以用来测量金属件的尺寸和形状,提供高精度的数据反馈。

这对于质量控制和逆向工程非常重要。

激光技术在各行各业的应用非常广泛,其中在锂电池加工领域的应用,伴随着新能源汽车的发展而增长明显,金属加工领域则属于比较传统的激光加工领域应用,把握好新的市场增长点,不断优化传统的应用领域是激光设备企业需要考虑的重点。

CTNT中为检验技术是专业的激光设备检测和认证机构,提供激光加工设备的检测和认证服务,包括但不限于激光焊接机、激光切割机、激光打标机、激光清洗机等加工类激光设备,如果您有加工类激光设备需要检测和认证,欢迎来电咨询!